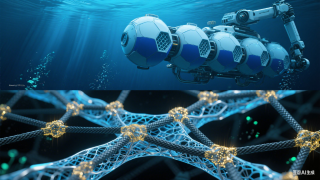

在当前我国海洋油气资源的开发深入带来的需求扩张以及受国外技术垄断而产业化受阻的双重压力下,我国深海作业机器人及其关键部件的研发和产业化显得尤为迫切,急需打破国外技术垄断,推动深海高端工程装备与产业链自主可控。作为海 ROV 的重要配置材料,深海浮力材料技术备受关注。该材料能为深海水下作业装置提供尽可能大的净浮力,在水下起到浮力补偿的作用,保证设备的安全与稳定。其中,空心玻璃微珠固体浮力材料是深海ROV 浮力部件的核心,但目前该浮材仍面临微观结构精细化设计思路不清晰,密度与力学性能平衡存在困难等瓶颈与挑战。因此,研发基于空心微珠超结构的新型轻质高强深海浮力材料,能够优化浮力材料在极端深海的综合性能,满足深海工业级作业机器人(ROV)规模化应用对兼具低密度与高承载能力浮力材料的迫切需求。

本项目拟对空心微珠-树脂复合材料进行微观结构可控自组装,生成精准排布的超结构,在进一步提高填料降低密度的同时,提升材料的力学性能,实现大尺寸、高一致性空心微珠超结构浮力材料的宏量制备,研制具有低密度、高强度比、优异耐压溃性及功能-结构一体化特征的新型轻质高强深海浮力材料体系,提升深海作业机器人灵活性。(1)微珠界面强化技术及超结构精准构建:解决空心微珠在聚合物基体中的空间有序排布与界面结合强度问题。需突破微珠表面改性工艺,结合优化的逐层逐步的自组装方法,实现微珠的有序堆积,同时通过界面化学键合强化基体-微珠结合力,构建高填充率和力学性能的超结构骨架确保材料轻量化与承载性能的平衡。

(2)大尺寸构件宏量制备与缺陷控制技术攻克:大面积浮力材料工程化制备瓶颈。需建立自组装固化一体化工艺模型,通过调控浆料流变特性与固化动力学参数,优化压力注塑/真空灌注等成型工艺,抑制微珠上浮/沉降导致的成分偏析,消除界面分层、孔隙畸变等缺陷,实现复杂结构件的高一致性、高效率批量化制造,满足深海装备大型部件可靠性需求。

技术难点

(1)空心微珠在聚合物基体中的空间有序排布与界面结合强度问题(2)大尺寸构件的宏量制备与缺陷控制难题。

公司成立于 2024年4月,位于宁波象山临港先进装备制造业提质增效倍增平台内。公司由我国海底科学奠基人金翔龙院士亲自命名、剪彩并得到宁波市天使基金、象山县工业投资集团投资,估值1亿元,宁波市 2024 年度“未来产业之星”,浙江省科技型中小企业。公司专业从事深海 6000m 级矿产资源勘探、海洋油气施工和海底 环境监测装备研发制造拥有丰富的深海装备研发制造经验。 拥有 2500m'标准化总装车间,20m*7m*4m 试验水池、8000米级深海压力模拟实验装置,各类生产测试装备齐全。建有省级院士工作站,在杭州设有市级企业高新技术研发中心。

现拥有发明专利 41项,软件著作权48项,2023 年获省部级二等奖1项,承担2项国家重点研发计划、3项浙江省尖兵领雁计划和1项杭州市科技研发计划。客户涵盖我国中科院、教育部、自然资源部、中国船舶集团、中国海油集团等下属涉海科研院所,累计保障了 30 余次我国大洋科学考察航次,是我国深远海矿产资源调査的主力装备供应商。基于 12年深海缆控装备基础重点发展深海作业级机器人,实现我国海洋科考、海洋油气双市场并行。

获得具有低密度、高强度比、优异耐压溃性及功能-结构一体化特征的新型轻质高强深海浮力材料体系。

1、作业深度:>3000m;2、密度:<0.6g/cm',典型为0.4-0.55 g/cm;3、净浮力:>300kg/m;

4、压溃变形率:控制在 5%以内;5、抗压强度:不低于 80MPa;6、工作水温:-2℃至+40℃海水温度范围内长期稳定工作;7、材料:复核泡沫材料(空心玻璃微珠+环氧树脂),闭合孔隙多孔材料。

样品、技术方案等